Більш ніж 40 років налічує історія зусиль Миколаївських дослідників та розробників у сфері автоматизації технологічної підготовки виробництва (ТПВ). За цей період вітчизняна та світова промисловість отримали методи та засоби рішення задач від підготовки поверхні і опису деталей корпусу судна до розкрою листового прокату. 100-річна річниця кораблебудівної освіти та науки в Миколаєві – це привід обернутися й окинути оком пройдений шлях, згадати що зроблено та зазначити сьогоднішні досягнення з цієї теми.

З появою в 70-х роках минулого сторіччя на вітчизняних суднобудівних підприємствах машин теплового різання (МТР) «Кристал» з числовим програмним управлінням (ЧПУ) гостро постала задача підготовки даних для цього обладнання. Перші «Кристали» приймали управляючу програму (УП) на перфострічці, і кодування маршруту вирізки – це була першочергова задача, що потребувала зусиль. Але також, щоб забезпечити даними цей етап робіт, потрібно було вирішити усі задачі попереднього технологічного ланцюга: опис поверхні та конструкції корпусу судна – опис деталей у складі цієї конструкції – складання карт розкрою листового прокату.

В цей час Миколаївська наукова школа вже проводила дослідження за цією темою [1, 2]. В Миколаївському Кораблебудівному Інституті (МКІ) напрямок автоматизації ТПВ очолив Михайло Миколайович Ничипоров. Під його керівництвом в МКІ підросла плеяда талановитих науковців – М.В. Фатєєв, В.Я. Тимошенко, В.К. Партас та інші. Найбільш потужні дослідження велись за двома напрямками – побудова моделі суднової поверхні та автоматизація розкрою листового прокату [3, 4].

В Центральному Науково-Дослідному Інституті Технології Суднобудування (ЦНДІТС) колектив науковців вирішував завдання кодування деталей, карт розкрою та маршруту вирізки для формування перфострічок машин теплового різання з ЧПУ «Кристал». Я.О. Пасік та Д.О. Джула розробили систему КОДС («Кодированная Обработка Деталей Судна»), що дозволяла формалізувати опис деталей, карт розкрою та маршрутів вирізки та автоматизувати випуск перфострічок.

Науковці МКІ та ЦНДІТС налагодили плідну співпрацю, щоб поєднати досягнення обох сторін. Вже в 1977 році, під час початку будівництва нафторудовозів типу «Борис Бутома», на суднобудівному заводі «Океан» практичне застосування розроблених засобів дозволило скоротити цикл ТПВ та підвищити точність виготовлення деталей, що, в свою чергу, призвело до зниження трудомісткості робіт при складанні корпусів суден. Аналітична підготовка даних по обводам корпусу судна виконувалася на кафедрі Технології суднобудування МКІ, а трасування стиків, пазів та конструктивних ліній в системі ГЕОКОД, що було розроблена в ЦНДІТС. Для розгортання 90% листів зовнішньої обшивки використовували програму, розроблену в Миколаївському Обчислювальному Центрі (МОЦ) спільно з МКІ. Програма розгортання листів забезпечувала формування на перфострічці геометричної інформації про деталі в символах КОДС, яка використовувалася для створення УП вирізки. Для виконання робіт по аналітичному визначенню форм та розмірів інших деталей, в системі КОДС було створено математичну модель корпусу судна відповідно до стандартів плазових робіт та з використанням отриманих на попередньому етапі таблиць ординат корпусу й трас конструктивних ліній [5].

Комплексне виконання робіт з ТПВ при побудуванні головного нафторудовозу «Борис Бутома» на базі аналітичних методів та засобів електронно-обчислювальних машин (ЕОМ) дозволило передати заводу-будівнику наступну документацію: таблиці плазових ординат, таблиці трас пазів та конструктивних ліній, карти технологічних процесів на виготовлення деталей, УП вирізки, контуровочні ескізи для вузлового та секційного складання. Ця робота призвела до зниження трудомісткості та циклу плазової підготовки приблизно на 20%. Підвищення точності виготовлення деталей призвело до зростання продуктивності праці при складальних роботах на 10-15% [5].

Таким чином, наприкінці 70-х років Миколаївські розробники створили цілком ефективні засоби для вирішення окремих задач ТПВ. Втім, суднобудівні підприємства потребували охоплення усього кола задач негайно, прямо зараз, і керівництво СРСР прийняло рішення закупити на Заході готову інтегровану систему, що забезпечить комплексну автоматизацію усіх етапів ТПВ. У 1979 Міністерство суднобудівної промисловості придбало у компанії SENER Ingenieria y Systemas S.A. (Іспанія) систему FORAN. За планами це повинно було закрити усі питання. Однак так не сталося. При виробничому впровадженні швидко з’ясувалося, що FORAN не повністю відповідає вітчизняній ТПВ й деякі інші непередбачені питання зробили неможливим очікуваний ефект.

Для подолання цієї ситуації на державному рівні прийняли рішення частково адаптувати FORAN шляхом переробки окремих модулів та розробки нових модулів для тих задач ТПВ, що не забезпечувалися цією системою. FORAN постачався разом з вихідними кодами, тож завдання виглядало як цілком реальне. В практичну реалізацію адаптації життя знову внесло корективи. Хоча колектив розробників в Ленінграді централізовано займався цим завданням з повноваженням залучати будь які ресурси у т.р. й людські, одночасно в Миколаєві науковці продовжили свої незалежні дослідження й розробки. Ленінградська система отримала назву АТОПС («Автоматизация технологического обеспечения постройки судна») і в подальшому вона частково живилася й Миколаївськими розробками.

З появою у промисловості машин теплової різки «Топаз» та «Бірюза», що мали блок маркування деталей, КОДС у ході розвитку трансформувалася в систему КОБРА («Комлексная ОБРаботка»). Система КОБРА виявилася дуже вдалою, порівняно з аналогами вона дозволяла суттєво пришвидшити випуск перфострічок з маршрутом різання і масово постачалася на підприємства суднобудівної та машинобудівної галузей разом з МТР «Кристал». Понад 70 підприємств суднобудівної та машинобудівної галузей впровадили систему КОБРА для ТПВ. КОБРА забезпечила зниження трудомісткості порівняно з ручною підготовкою УП в 4-5 разів, а зниження собівартості в 3-4 рази при суттєво вищій якості за рахунок виключення помилок [6, 7]. Вдалу реалізацію системи КОБРА залучили в якості складової частини в АТОПС.

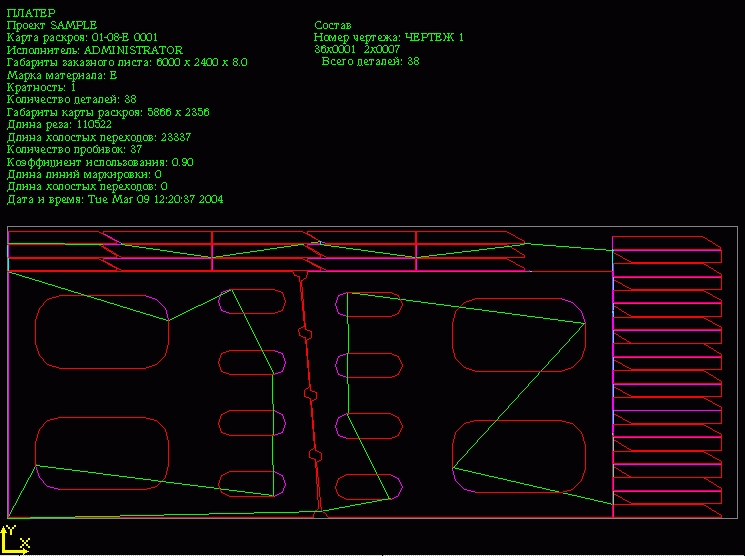

З 1977 року в МОЦ (НВЦ – рус.) колектив розробників почав створювати систему ПЛАТЕР («ПЛАзово-ТЕхнологические Расчеты») [8]. Система забезпечувала вирішення задач – моделювання корпусу судна, опис деталей та випуск УП для МТР. В 1980 році почалося промислова експлуатація системи ПЛАТЕР. МОЦ виконував плазово-технологічні розрахунки на замовлення суднобудівних підприємств колишнього СРСР. В наступні роки ПЛАТЕР впроваджувався на Херсонському Суднобудівному Виробничому Об’єднанні, на заводах «Океан» та ім. 61-го Комунара (м. Миколаїв), «Залив» (м. Керч), на Волгоградському суднобудівному заводі, заводі «Ока» (м. Навашино, Росія) та інші.

В 1985 році ПЛАТЕР увійшов до складу єдиної галузевої суднобудівної системи СРСР – АТОПС – ПРОЕКТ 1 – ПЛАТЕР [9]. До кінця 80-х років ПЛАТЕР окремо або у складі об’єднаної системи використовували понад 30 підприємств галузі – Адміралтейський Суднобудівний Завод (м. Ленінград), «Янтар» (м. Калінінград), ЦКБ «Чорноморсуднопроєкт» (м. Миколаїв) та інші. В 1990 році почалася промислова експлуатація системи ПЛАТЕР на персональних комп’ютерах IBM PC/AT у середовищі операційної системи MS-DOS.

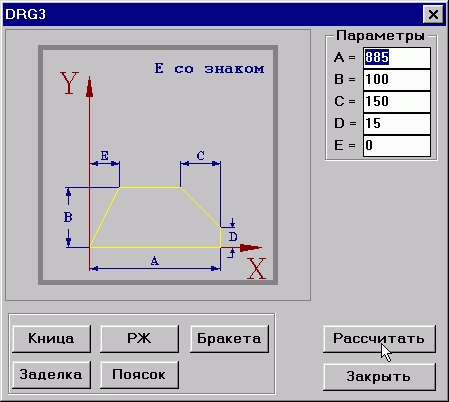

Задачу автоматизації розкрою листового прокату в якості окремого модулю системи ПЛАТЕР вирішувала підсистема РАЛИ («РАскрой ЛИстов»), розробкою якої в МКІ займався колектив під керівництвом Партаса В.К. [10]. РАЛИ забезпечувала створення запусків металевого прокату в обробку з бази даних (БД) системи ПЛАТЕР, формування груп спільного розкрою, автоматичне формування карт розкрою, призначення маршруту вирізки та повернення цих даних у БД системи ПЛАТЕР для генерування УП. Тема автоматизації розкрою листового прокату була одним з найпотужніших напрямків у МКІ і в науковому плані результати досліджень були зафіксовані у дисертації к.т.н. Віктора Кириловича Партаса [11].

У другій половині 80-х років розробки ЦНДІТС призвели до створення системи ГЕПАРД («ГЕометрические Построения и Аналитический Расчет Деталей»). Ця система теж вже була призначена для комплексного вирішення задач ТПВ, вона забезпечувала – створення математичної моделі корпусу судна, трасування стиків, пазів та ліній набору, розгортання листів зовнішньої обшивки, опис деталей конструкції корпусу, опис карт розкрою й маршруту вирізки та розрахунок УП.

Тож з наведеного переліку ми бачимо, що певним чином існувала конкуренція наукових шкіл та розробників не лише у межах СРСР, а, навіть, у Миколаєві, де колективи ЦНДІТС та МОЦ (що згодом став Чорноморським філіалом ЦНДІ «Центр») паралельно створили та запровадили у виробництво засоби з аналогічною функціональністю. Ця конкуренція базувалася як на персональних амбіціях учасників розробок, та і пояснювалася тим, що вітчизняні засоби автоматизації у цей час проходили період становлення, ідеальних рішень просто не існувало і це спонукало до нових досліджень.

90-ті роки принесли декілька нових чинників у цей процес – планова економіка СРСР відійшла у минуле, дослідні теми стали приймати початкові ознаки бізнесу, в якому вдале впровадження могло стимулювати розробників на подальшу діяльність і цей факт ще більш посилив конкуренцію колективів. В той же час стали масовими персональні комп’ютери з їх порівняльно високим рівнем інтерфейсу користувача і це запустило новий цикл досліджень та розробок.

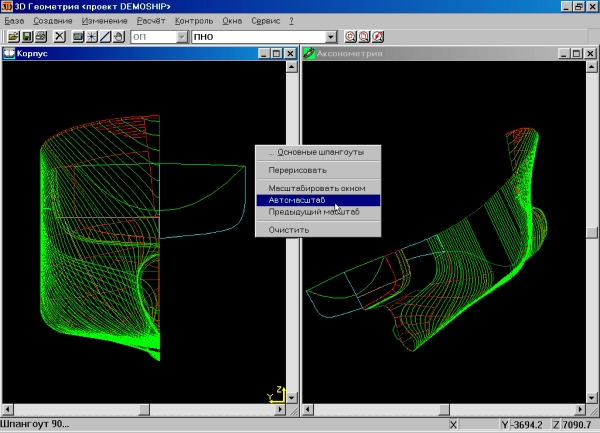

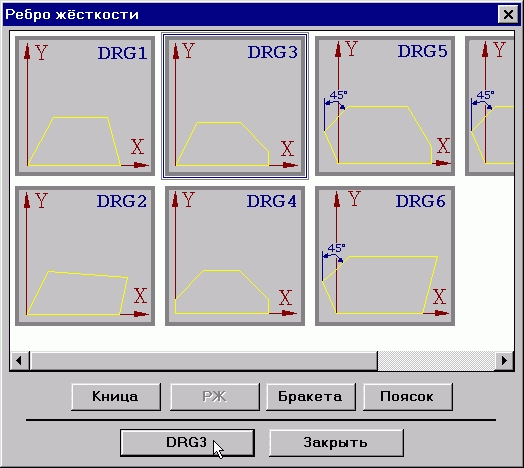

В НДІ «Центр» разом с системою ПЛАТЕР почав розвиватися новий проєкт – система ДЕЙМОС («ДЕталювання Й МОделювання Судна»), що вже повинна була забезпечити не лише автоматизацію ТПВ, а й процесу проєктування. Тобто це була повноцінна Українська CAD/CAM суден, що довгий час конкурувала с кращими світовими CAD/CAM. Система ДЕЙМОС забезпечувала виконання наступних задач: моделювання корпусу судна, розробка робочих креслень конструкцій корпусу, опис деталей, автоматизований розкрій листового прокату (підсистема РАЛИ, МКІ), випуск УП для МТР, розрахунок інформації для виготовлення та налаштування складальних постілів, підготовка конструкторської та технологічної документації.

Розквіт систем ДЕЙМОС та ПЛАТЕР, які інтегрувалися до ступеню нероздільності, прийшовся на кінець 90-х, початок 2000-х років. У цей час Миколаївські ПКБ отримали масові замовлення на проєктування або на аутсорсінг частини робіт від закордонних верфей, а Миколаївські заводи отримали друге дихання – на «Океан» прийшов DAMEN Shipyards Group, а на заводі ім. 61-го Комунара (сьогодні – Миколаївський Суднобудівний Завод) будували судна греки та норвежці. Декілька підприємств застосовували у виробничому процесі системи ДЕЙМОС/ПЛАТЕР для забезпечення діяльності верфей в Україні (Миколаїв, Київ, Кілія, Керч, Севастополь, Херсон), Латвії (Рига та Лієпая), Естонії (Таллінн), Польщі (Гданськ) та інших країнах. Найбільш масовими користувачами цих систем були НДІ «Центр» та ТОВ «Торола». Конструкторську та технологічну документацію підготовлено для десятків суден – танкерів, сейнерів, паромів, патрульних та лоцманських катерів тощо.

Стагнація вітчизняного суднобудування наприкінці 00-х років, викликана негативними тенденціями в сфері урядової політики а також деякими суб’єктивними факторами, призвела й до занепаду українських інтегрованих суднобудівних систем. Великі суднобудівні заводи призупинили свою роботу, а ПКБ, що стали працювати на західний ринок, перейшли на використання світових CAD/CAM. Хоча по окремим підприємствам й сьогодні успішно використовують ДЕЙМОС/ПЛАТЕР для проєктування суден й ТПВ.

Хоча складні інтегровані системи більше не мали змоги розвиватися, по окремим напрямкам дослідження продовжувалися [12, 13], а згодом привели й до появи продуктів світового рівня. Дослідження методів та засобів автоматизації розкрою, що велися в Кораблебудівному інституті, дозволили створити комерційне програмне забезпечення розкрою листового й профільного прокату.

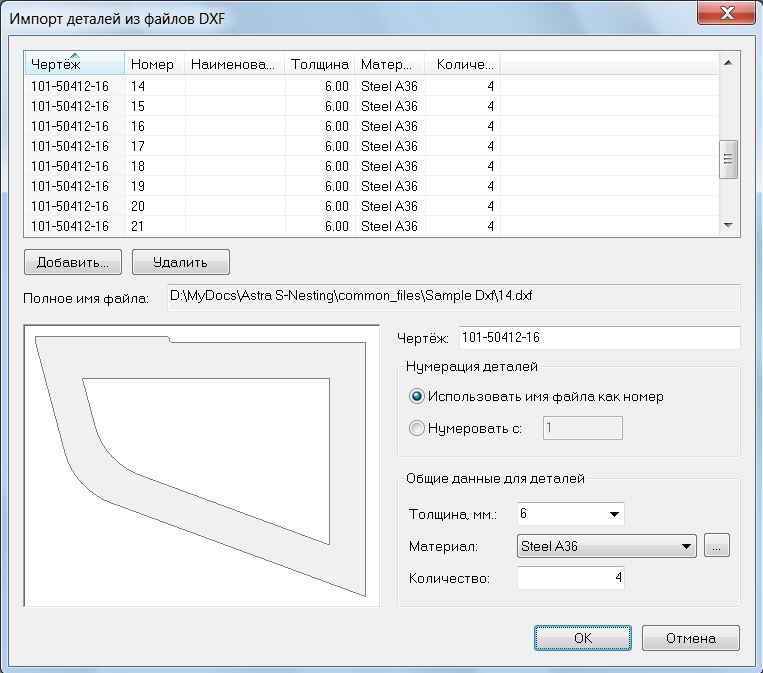

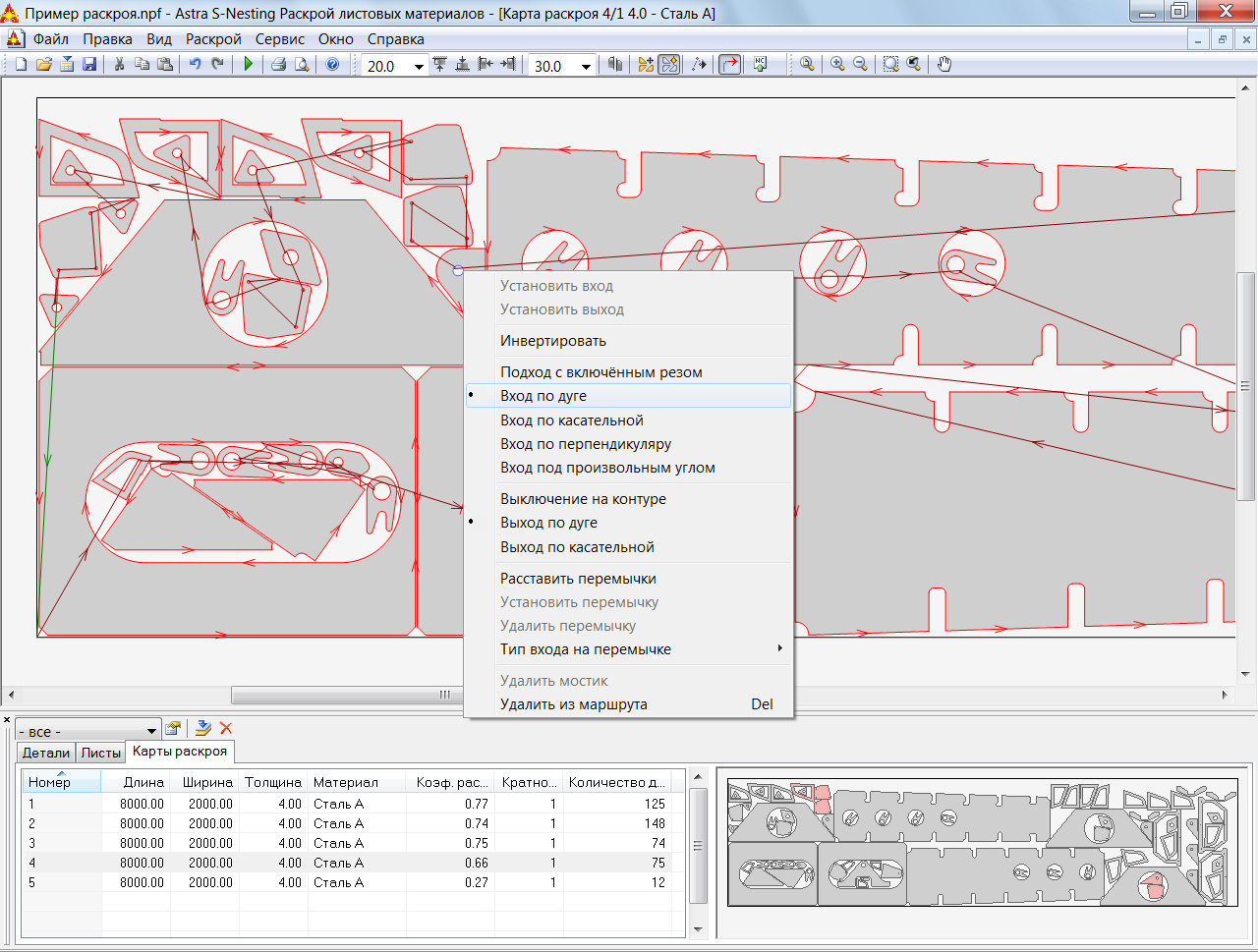

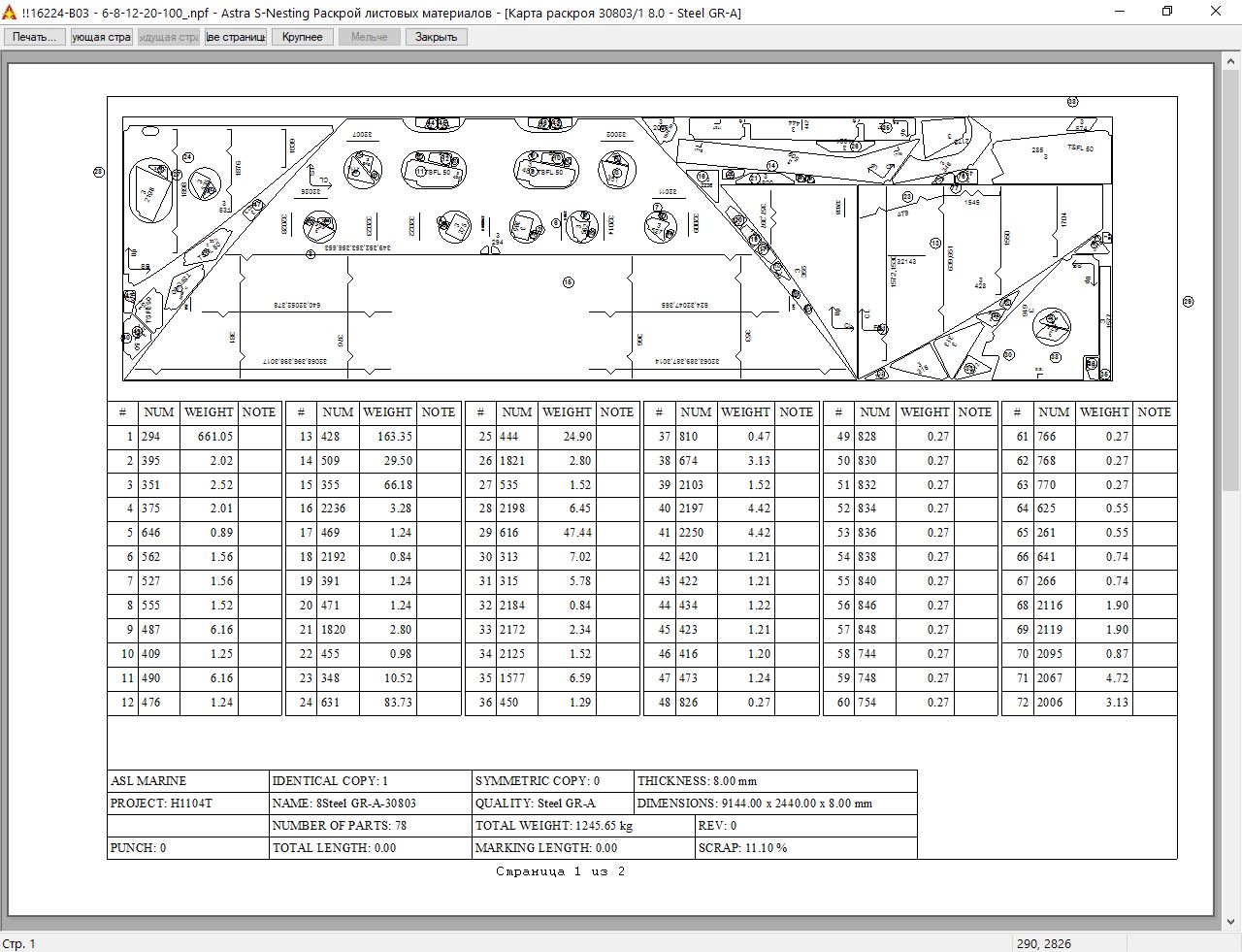

З 1999 року на ринку активно впроваджується програма розкрою АСТРА («Автоматизированная Система Технологических РАсчетов») для підприємств будь якої галузі – суднобудування, машинобудування, будівництва, меблевої промисловості тощо. Два окремі продукти існують під різні задачі: Астра Розкрій – під гільйотинний та лінійний розкрій та Astra S-Nesting – під розкрій деталей довільної форми. Зручний інтерфейс користувача, добрий алгоритм розкрою, потужні функції програм забезпечують їх успіх у конкурентному середовищі. Загалом декілька тисяч впроваджень на усіх континентах світу налічують програми розкрою Миколаївських розробників. Серед відомих підприємств, що впровадили наші програми розкрою – завод електротехнічного устаткування Siemens (США), IKM Mekaniske Kristiansund AS (Норвегія), Unicab (Канада), авіаційний завод «Антонов», підприємство аерокосмічної галузі «Объединение Коммунар», ФСК «Море», ПКБ C-Job Nikolaev, Миколаївська верф Smart Maritime Group (колишня назва – ЧСЗ) та інші [14].

Цей успіх наявно свідчить, що Миколаївську наукову школу автоматизації розкрою збережено повністю. Втрати інших розробок прикрі, але ніщо не марно на пройденому шляху – зроблено багато і є чим пишатися. Більш за все цей шлях свідчить, що все можливо для тих, хто не покладає руки і наполегливо працює. Сьогодні ми нагально потребуємо реформ в країні, термінового покращення інвестиційного клімату та відродження вітчизняних верфей. А разом з цим прийдуть й нові виклики і, ми впевнені, Миколаївські науковці й розробники подолають їх не менш успішно.

СПИСОК ДЖЕРЕЛ

1. Ковтун А.Д., Ничипоров М.Н., Фатеев Н.В. Развертывание листов наружной обшивки на ЭВМ. Труды НКИ. – Николаев: НКИ, 1972. – Вып. 53.

2. Ничипоров М.Н., Тимошенко В.Я., Тихомиров В.А. Автоматизация определения формы и размеров плоских деталей корпуса судна. Труды НКИ. – Николаев: НКИ, 1977. – Вып. 121. – С.18-27

3. Фатеев Н.В. Исследование и формализация процессов построения и использования модели судовой поверхности в условиях автоматизированной системы технологической подготовки производства: дис… канд. техн. наук: 05.08.04 / Н.В. Фатеев; НКИ; науч. рук. М.Н. Ничипоров. – Николаев, 1979. – 175 с. + прил.

4. Тимошенко В.Я. Исследование и разработка метода рационального раскроя листового проката с применением ЭВМ при технологической подготовке производства в судостроении: дис… канд. техн. наук: 05.08.04 / В.Я. Тимошенко; НКИ; науч. рук. М.Н. Ничипоров. – Николаев, 1980. – 298 с. + прил.

5. Пыжик А.Д., Савранский А.З., Федчун Е.П. Опыт плазово-технологической подготовки производства на основе применения аналитических методов и ЭВМ // Судостроение. – 1977. – №12. – С. 40-43.

6. Средства механизации и автоматизации производства. Информационный бюллетень // Судостроение. – 1990. – №6. – С. 34.

7. Пасик Я.А. Разработка методов автоматизированного проектирования технологических операций изготовления листовых деталей корпуса судна на машинах с ЧПУ: дис… канд. техн. наук: 05.08.04/ Я.А. Пасик; НКИ; науч. рук. А.А. Мильто. – Николаев, 1986. – 191 с.

8. Чумак В.П., Черно Ф.И. ПЛАТЕР – система автоматизации плазово-технологических расчетов на ЕС ЭВМ. Вопросы судостроения №36. – Л.: ЦНИИ «РУМБ», 1984. – С.92-95.

9. Михайлов В.С. Создание сквозной объединенной системы АТОПС – ПРОЕКТ 1 – ПЛАТЕР. – Л.: Судостроение, 1986, No 3. – С.22-27.

10. Вдовенко В.Н., Партас В.К., Чумак В.П. Использование пакета программ РАСКРОЙ в составе автоматизированной системы плазово-технологических расчетов. Технология судостроения и сварочного производства: Сб. науч. тр. – Николаев: НКИ, 1985. – С. 7-11.

11. Партас В.К. Автоматизация раскроя листового проката в технологической подготовке судостроительного производства: дис… канд. техн. наук: 05.08.04 / В.К. Партас; НКИ; науч. рук. М.Н. Ничипоров. – Николаев, 1989. – 184 с.

12. Партас В.К., Удовицкий Д.В. Системы автоматизированного раскроя листовых материалов в промышленности. Материалы конференции ОПТИМ-2001. – СПб: ЦНИИТС, 2001. – С.123-125

13. Удовицкий Д.В. Автоматизированная система раскроя листового проката в судостроении: дис… канд. техн. наук: 05.08.04 / Украинский гос. морской технический ун-т им. адмирала Макарова. – Николаев, 2001. – 171с.

14. Программы автоматизации раскроя промышленных материалов : http://astranest.com.ua/